経営学講座 コンタクトレンズとは コンタクトレンズ研究 (1)

経営学講座 コンタクトレンズ業界の調査

経営学講座 コンタクトレンズに関する市場動向の概要

経営学講座 事例研究の対象である

メニコンはコンタクトレンズの

製造と販売を行う企業である。

こで、まず、わが国のコンタクトレンズに関する

市場動向の概要について述べる。

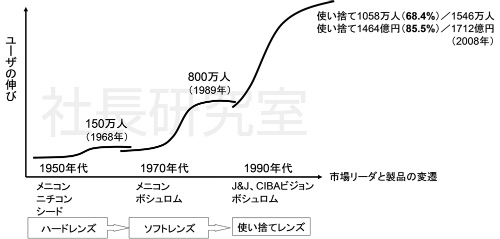

出所:矢野経済研究所「コンタクトレンズに関する市場動向調査」

(1997~2008年版)、

日本コンタクトレンズ協会編(1997)「協会のあゆみ」を基に筆者作成

経営学講座 コンタクトレンズ普及の背景と重要性

コンタクトレンズの原理は、

レオナルド・ダ・ヴィンチが考案した(1508年)とされ、

その後、ハードレンズの素材と技術の進歩により、

医学的な実証研究が進んだ

(日本コンタクトレンズ協会,1997)。

実用への応用は、

兵士、飛行士など

戦闘員の視力の回復が

戦争の遂行のために国家的要請として求められた。

その後の戦後復興には、

進学や女性の社会進出があり、

視力の回復だけでなく、

眼鏡とは異なる性能、

容姿からのニーズが求められるようになってきた。

ソフトレンズの普及期には、

知識労働者の増加が視覚から

情報を得るため長時間装用の必要性が高まり、

誰もが装用可能な装用感の良い

レンズの開発の背景となった。

現代人の学習、情報収集、娯楽、

通信等の発達は視覚に依存しており、

眼の酷使は、幼年時から生涯に渡り、

その役割は継続する。

視機能は、加齢により近視から遠視へと変化もあり、

知識労働者の社会では、

コンタクトレンズによる視力の回復は

一生の間続く重要な問題となっている。

コンタクトレンズのイノベーションの3つの類型

コンタクトレンズにおける3つのイノベーションについて見てみる。

一般的にある技術の初期段階では、

性能向上の速度は比較的遅い。

その技術が理解され、扱いやすくなって普及すると、

技術の向上は加速する。しかし成熟段階に達すると、

徐々に物理的な限界に近づき、

いままで以上に時間をかけ、

技術努力を費やさなければ、

性能が向上しないようになる(Christensen,1997)。

その結果、図1のようなパターンが現れる。

わが国のコンタクトレンズ市場は1950年代から始まる。

1950年代に現在のメニコン、ニチコン、

シード等を中心とした

国内企業がハードレンズの普及を始めた。

1968年のコンタクトレンズのユーザー[1])数は

約150万人と報告されている

(日本コンタクトレンズ協会編,1997)。

ハードレンズ[2])は素材が硬いために、

ユーザーにとっては異物感が問題となった。

1970年代になると、

親水性の樹脂を素材としたソフトレンズ[3])が

ボシュロムにより商品化され、

わが国でも販売された。

素材が柔らかく装用感も良いことから、

従来のハードレンズの装用が

異物感の問題で耐えられなかったユーザーに

代替商品として受け入れられ、

コンタクトレンズ市場はさらに拡大することとなった。

1989年のユーザー数は約800万人と報告されている

(日本コンタクトレンズ協会編,1997)。

メニコンはこれまでのレンズを切削する文化にこだわり、

ソフトレンズまでも精密切削方法で製造していた[4])。

1990年代に入り、使い捨てレンズが登場した。

使い捨てコンタクトレンズの製法は、

モールディング製法と呼ばれる。

技術的には凹型金型にソフトレンズの材料を流し込み

凸型金型を合わせてレンズ形状とする製法である。

この製法の開発により大量生産、大量販売、大量消費の

使い捨てレンズの事業システムが可能となった。

このように、わが国のコンタクトレンズ業界では、

およそ20年サイクルで、

1)ハードレンズ

2)ソフトレンズ

3)使い捨てレンズ

と、3つの製品のイノベーションが起きてきた。

この製品のイノベーションの度に

市場リーダーとなる企業は交替し、

販売とサービスの形態は変化してきた。

[1]) 本章において「ユーザー」は

コンタクトレンズの装用者を意味する

[2]) 1940年代に、PMMA

(Polymethylmethacrylate ポリメチルメタクリレート)

を素材として開発されたのが始まり。

(特許庁標準技術集http://www.jpo.go.jp/shiryou/ s_sonota/hyoujun_gijutsu.htmを参照した

(2008年6月16日時点))

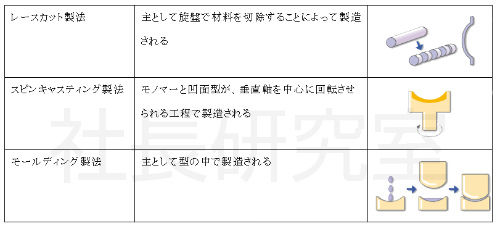

コンタクトレンズの製造方法

ここで、コンタクトレンズの工業的な製法を整理する。

コンタクトレンズの製法は、

1)レースカット製法、

2)スピンキャスティング製法、

3)モールディング製法 の3つに分類される(表1)。

1)レースカット製法とは、

棒状の樹脂をボタン状に細かく切断し、

これを主として旋盤で切除・研磨する製法である。

2)スピンキャスティング製法は、

材料をのせた凹面型が垂直軸を中心に回転し

薄く伸ばす製法である。

3)モールディング製法は、

材料を受け皿に入れ上から

押し型で形を整えて製造する方法である。

出所:JIS規格JIST0701「コンタクトレンズに関する用語」(2005年制定)

およびメニコンHP「コンタクトレンズ百科事典

(http://www.menicon.co.jp/whats/encyclo/index.html/ ; 2009年11月6日閲覧)

メニコンの成長過程

(1) ハードレンズの持続的(改良型)イノベーションへの取り組み

1954年までは、わが国のコンタクトレンズ市場は

日本コンタクトレンズ研究所

(現ニチコン)の独占市場であったが、

翌年に入ると、それまで

強角膜レンズを専門に研究していた

東京コンタクトレンズ研究所(現シード)が、

角膜レンズ分野に参入した。

メニコン社長(当時)の田中恭一は

経営政策や事業展開で、

次々と手を打っていった(メニコン,2001)。

メニコンの成長過程を「メニコン50年史(メニコン,2001)」より整理する。

1970年12月、網状構造のPMMAの開発により

直径8mmの「メニコン8」が誕生した(pp.108-109)。

1974年9月、田中恭一は、

「装用感のよいソフトレンズだけでなく、

安全性の高い酸素透過性のハードレンズも、

レンズメーカー、ユーザーに提供するべきだ」と考え、

研究開発責任者に対して

「酸素透過性ハードレンズ」開発の号令がかけられた(p.139)。

1972年度、売上高が10億円を超え、

ちょうどその10年後の1981年、

売上は100億円を突破した。

とりわけ1979年に発売された

「メニコンO2」によるところが大きかった(pp.150-151)。

1982年11月「新素材」では研究開発中のソフトレンズ素材や

高酸素透過性ハードレンズ素材についての発表が行われ、

中でも「メニコンO2」に続く

高酸素透過性ハードレンズ素材の発表は大きな話題を呼んだ。

連続装用への可能性を開く素材として

画期的であった(pp.158-159)。

連続装用実現に向けた各社の取り組みは

1965年(昭和40年代)後半から始まり、

ソフトレンズ素材の含水率を高め、

厚さを薄くすることにより、

角膜への酸素供給量を高める方向で進められていた。

それに対してメニコンは、

連続装用の実現には十分な

安全性の確保が欠かせないとの考えから、

高酸素透過性ハードレンズにより

連続装用を目指すという決断をしていた(pp.158-159)。

1986年5月に、世界初の連続装用可能な

高酸素透過性ハードレンズ「メニコンEX」を発売した。

この頃、すでに他社から発売されていた

高含水ソフトレンズによる障害例が海外で報告されるなど、

日本でもその安全性が問題視され始めていたため、

「メニコンEX」への注目に拍車をかけた。

これ以降、コンタクトレンズの本格的な

連続装用時代の幕開けとなった(pp.160-161)。

他社も一斉に酸素透過性ハードレンズを市場に投入。

各社は、よりDK値の高いレンズ開発を競い合い、

「DK値戦争」と称された(p.180)。

(2)ソフトレンズへの持続的(改良型)イノベーションへの取り組み

1960年頃、米国では、ボシュロムが

素材を型に流して固めるような量産方式を開発、

急成長を始めた。

だが、この方式は巨額投資がいる。

メニコンは、ハードレンズのように

固体を切削するのが最も高精度なレンズの製法と自負していたので、

ソフトレンズの製造にも切削研磨方式にこだわった。

1970年、吸水性の樹脂の2HEMAの素材を使い、

水を含まない(ドライ)状態で加工し、

その後、水を含ませて柔らかい(ウェット)状態にする方法を確立した。

しかし、ドライ状態での加工は、研磨に関して、

従来の研磨剤では素材が水分を含んで

研磨中に膨潤するという問題が発生した。

多種多様の研磨機と溶剤の組み合わせ・配合実験などを繰り返し、

新たなソフトレンズ専用の油性研磨剤の開発に成功し、

この問題を解決した。

ドライ状態からウェット状態にする工程以降では、

それまでにないソフトレンズ特有の問題に直面し、

岐にわたった研究開発が行われ、

ソフトレンズ製造方法が確立した(pp.107-108)。

1971年に国内他社に先んじて製品発表したが、

結局1972年末に各社横並びの認可になった。

1972年10月、治験認定を受け、

2月にメニコンを含めて国内7社が同時に

ソフトレンズ製造(輸入)承認を取得した(p.125)。

1973年1月、「メニコンソフト」を発売した(p.132)。

(3)ハードレンズの改良による持続的イノベーションのこだわりと行き詰まり

1991年、「メニコンEX」の2倍の酸素透過性を実現した、

より安全な、光学性、装用感をトータルに

レベルアップした理想的なハードレンズを目指し、

連続装用が可能なレンズとして、

「メニコンスーパーEX」を発売した(pp.182-183)。

1995年8月、「メニコンZ」の製造承認を取得し、

2年後の1997年9月に発売。

1988年から、それまでに積み重ねた技術力を生かし、

新たなチャレンジとして「究極の素材」開発に取り組んできた。

その素材による新レンズが「メニコンZ」である。

経営的成果は1997年をピークに、

その後、売り上げ、出荷枚数とも年々衰退することとなった。

時代はソフトレンズから

使い捨てレンズへと移行する転換期を迎えていた。

国内市場では使い捨てレンズを中心とした

ソフトレンズの急伸により、

ハードレンズは苦戦を強いられていた。

また、連続装用可能なソフトレンズも販売され

ハードレンズの優位性が徐々に薄れてきた。

1996年頃から市場における

使い捨てレンズの普及にともない、

顧客からの使い捨てレンズの指名買いが徐々に増加した。

その対策としてメニコンは、同年11月、

チバビジョン社と1Week連続装用タイプの

使い捨てレンズの供給契約を締結し、

翌1997年6月から「メニコンニュービュー」の

販売に踏み切った(p.241)。

以上のように、

メニコンの新製品に対するハードレンズからソフトレンズ

そして使い捨てレンズの技術革新に対する取り組みは、

明石(2002)が示す

漸進的改良型イノベーションの繰り返しといえる。

メーカーリンク

メニコン

ボシュロム・ジャパン (Bausch&Lomb、BAUSCH&LOMB)

ジョンソン・エンド・ジョンソン(アキュビュー)

アルコン

シード

日本コンタクトレンズ

サンコンタクトレンズ

HOYA

クーパービジョン(旧セイコーオプティカル→オキュラー社傘下)

アイミー(旧旭化成アイミー→クーパービジョン傘下)

レインボーオプチカル研究所

Innova Vision

ロート製薬

東レ(東レインターナショナル)

オフテクス